Schmiederad GmbH

Wie alles begann

Durch unsere Präsenz auf der Essen Motor Show 2011, wo wir dank Hankook die Gelegenheit bekamen, unsere Fahrzeuge dem Publikum zu präsentieren und, weil wir uns als Anbieter von Performance-Teilen höchster Qualität einen Namen gemacht hatten, wurden wir von der Firma GEWE/Zerra kontaktiert.

Man war auf der Suche nach einem Partner, der über die technischen Möglichkeiten verfügte, Schmiederäder herzustellen. Mit Begeisterung stellten wir uns dieser Herausforderung und schafften mit gezielten Investitionen in Knowhow und Technik die Voraussetzungen, unser Geschäftsfeld mit der TIKT Schmiederad GmbH zu erweitern.

Unser Unternehmen ist aufgrund seiner Größe und Flexibilität ideal gerüstet für die Besetzung von Nischen, wie es die Produktion von Schmiederädern darstellt.

Warum Schmiederad?

Ein Schmiederad verfügt bei gleicher Größe über eine höhere Stabilität als ein herkömmliches in Aluminiumguss gefertigtes Leichtmetallrad – bei gleichzeitig geringerem Gewicht. Ermöglicht wird dies zum einen durch die ausschließliche Verwendung von Materialien höchster Güte und zum anderen durch die speziellen Fertigungsschritte.

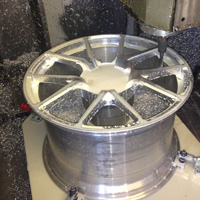

Die Herstellung eines Schmiederads gestaltet sich deutlich komplexer und kann nur von darauf spezialisierten Unternehmen bewältigt werden. Mit unserem Knowhow sind wir in der Lage, extrem leichte, schöne und speziell nach den Anforderungen für den sportlichen Einsatz entwickelte Räder zu produzieren.

Unsere Schmiederäder sehen nicht nur im Stand schnell aus – durch ihr geringes Gewicht und die optimierte Be- und Entlüftung der Bremsen machen sie auch auf dem Track eine gute Figur. Die Minimierung rotierender und ungefederter Massen wirkt sich direkt auf Fahrbarkeit und Rundenzeiten aus.

Sicherheit

- Entwicklung in Zusammenarbeit mit renommiertem Ingineurbüro

- Alle Schmiederäde besitzen eine aufwendige TÜV-Freigabe

Qualität

- Alle wichtigen Fertigungsschritte werden Inhouse durchgeführt

- Hohe Fertigungstiefe sorgt führt zu herausragender Qualität

Exklusivität

- Wir sind stolz mit der TIKT Schmiederad GmbH einen kleinen aber feinen Markt zu bedienen

- Sportliche Eleganz, Performance und Qualität werden zu einem einzigarten Produkt vereint

Technologie

Schmiederad vs Alufelgen

Die Herstellung